pompe di calore industriali

applicazioni di pompe di calore in ambienti industriali

Premessa

Per valutare i vantaggi economici ed ambientali, dell’impiego di una pompa di calore in un determinato impianto termico, si deve prestare molta attenzione al fatto che le prestazioni energetiche della machina dipendono fortemente dal sistema termico che deve essere alimentato. A questo proposito, una pompa di calore si distingue in modo fondamentale da un impianto termico tradizionale a carburante fossile. Un generatore di calore tradizionale può essere impiegato con un buon rendimento in un ampio intervallo di temperature mentre le prestazioni di una pompa di calore dipendono in modo determinante dalla temperatura alla quale il calore deve essere erogato (la temperatura d’uscita del condensatore) e la temperatura alla quale il calore di scarto è disponibile per l’evaporatore (la temperatura di ingresso dell’evaporatore). Queste due temperature sono i parametri principali per determinare la resa termica della pompa e l’assorbimento elettrico del compressore, cioè il COP.

Un altro elemento critico da valutare è la coincidenza nel tempo della disponibilità del calore di scarto a la domanda di calore dal sistema cliente.

Per questi motivi, l’integrazione della pompa di calore con il sistema termica a cui deve fornire l’energia, necessita di analizzare ed di ottimizzare l’insieme, caso per caso, per poter ottenere il miglior risultato. Nel caso di sistemi termici complessi è necessario procedere con un’Analisi Pinch (vedi: Pinch Analysis) per ottenere dei risultati ottimali.

produzione di vapore a bassa pressione

Il vapore è una risorsa vitale per tante attività industriali. Oltre alla produzione di energia elettrica, il vapore è ampiamente utilizzato in molte PMI, per esempio per:

− Pastorizzazione

− Produzione di amidi

− Birrifici

− Produzione di zucchero

− Farmaceutico (sterilizzazione)

− Lavanderie

− Agroalimentare

− Essiccazione

− Produzione di cioccolato

− Produzione di carta

− Pulizia

− Prodotti chimici …e molti altri

Una panoramica dei processi industriali che utilizzano l’energia termica e dei livelli di temperatura coinvolti è disponibile qui.

Una delle caratteristiche più interessanti della pompa di calore realizzata da SPH Sustainable Process Heat GmbH, è la possibilità di produrre vapore senza utilizzare combustibili fossili. Ciò consente la produzione di vapore pulito e “carbon free” in un modo molto più efficiente di quanto possano fare i generatori di vapore elettrici.

Inoltre, non è necessario disporre di un anello secondario per il trasferimento di calore dal condensatore al generatore di vapore poiché la macchina può essere fornita con un condensatore progettato per generare direttamente vapore. Quindi non è necessario utilizzare scambiatori di calore aggiuntivi e perciò, ottenere delle prestazioni migliori.

esempio di produzione di vapore con una pompa di calore

Una quota considerevole di tutta l’energia fossile utilizzata nel mondo, viene persa attraverso i camini. Si può ridurre questa perdita di energia, raffreddando i fumi sino ad una temperatura vicina a quella dell’ambiente prima della loro espulsione nell’aria. Se non c’è necessità di riscaldare un flusso di processo con una temperatura cosi bassa, si può impiegare una pompa di calore per raffreddare i fumi e produrre con il calore recuperato, vapore utile per i processi industriali. Una pompa di calore è lo strumento perfetto per fare questo, come è illustrato nella figura a sinistra. Ovviamente, questa possibilità non è limitata al recupero di energia dai fumi ma può essere usata dove sia disponibile un flusso di energia termica. Per evitare problemi di corrosione nello scambiatore gas/liquido si deve analizzare il carburante e prendere le misure protettive necessarie.

Un esempio di utilizzo dei gas di scarico come fonte di calore per una pompa di calore in un caseificio austriaco, può essere trovato qui.

processi di distillazione

La distillazione è la tecnologia di separazione più utilizzata ed è responsabile di oltre il 40% del consumo energetico negli impianti chimici. Nonostante i molti noti benefici della distillazione e il suo uso diffuso, il principale svantaggio è il notevole fabbisogno energetico. In fatti, il costo per l’energia può arrivare ad essere oltre il 50% dei costi di esercizio dell’impianto.

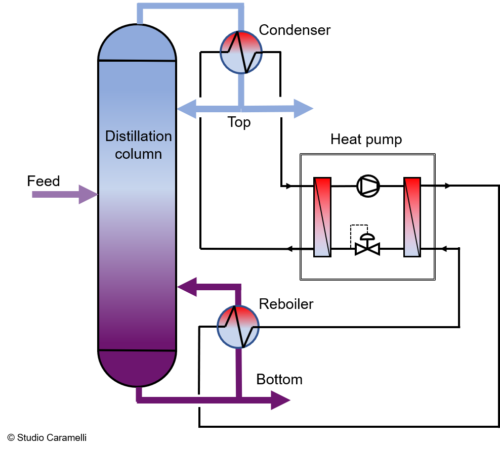

Per questo motivo, molte delle applicazioni della pompa di calore nell’industria chimica, servono per alimentare processi di distillazione perché una pompa di calore può incrementare il livello di temperatura dell’energia termica proveniente dal condensatore e renderla adatta per alimentare il ribollitore della colonna di distillazione e ridurre in questo modo notevolmente il bisogno energetico del processo.

distillazione con pompa di calore

Il processo di distillazione ha un’efficienza termodinamica relativamente bassa e richiede l’immissione di energia termica di alta qualità nel ribollitore per eseguire il compito di separazione. Allo stesso tempo, una quantità simile di calore ma a delle temperature più basse, deve essere estratta dal condensatore. Infatti, tanti processi di distillazione richiedono degli aumenti di temperatura relativamente modesti (vedi tabella). Questo dato, insieme al fatto che il bilancio energetico sulla colonna sia quasi in pareggio, rende la pompa di calore un strumento particolarmente idoneo per alimentare processi di distillazione.

Nella figura a destra viene illustrato in modo generico, come una pompa di calore può essere applicata in un impianto di distillazione.

Le pompe di calore che utilizzano la compressione meccanica del vapore possono essere facilmente integrate negli impianti di distillazione esistenti, senza alcuna necessità di modificare la colonna di distillazione o i parametri del processo stesso.

Con le ultime generazioni di compressori e refrigeranti, sono possibili degli incrementi di temperatura sino a 60 °C e si può fornire energia termica per il ribollitore sino a 160 °C. In questo modo, l’utilizzo di una pompa di calore per alimentare i processi di distillazione può portare a dei risparmi di energia primaria molto significativi, in alcuni casi sino all’80% (vedi tabella).

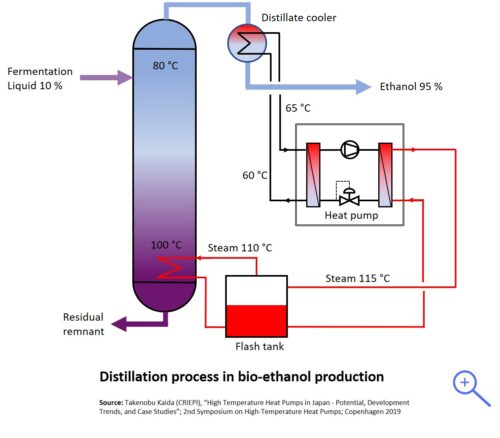

distillazione di bioetanolo

Nella figura a lato si riporta lo schema di un impianto per la distillazione del bioetanolo, operativo dal 2012 in Giappone (fonte: Kaida 2019). L’impianto è composto da cinque pompe di calore a due stadi. Ogni macchina ha due compressori a vite e usa il R245fa come refrigerante. Le macchine producono circa 2 t/ora di vapore a circa 120°C. Il COP della pompa di calore è pari a 3,5.

Processi di essiccazione

L’essiccazione è un processo ad alta intensità energetica, che rappresenta, nella maggior parte dei paesi sviluppati, circa il 10 – 20 % del consumo totale di energia nell’industria. Per esempio, i processi di essicazione nell’industria agro-alimentare, nelle lavanderie o nelle cartiere, sono particolarmente energivori. La ragione principale per questo consumo così importante è la necessità di fornire il calore latente necessario per l’evaporazione dell’acqua o di altri solventi. Le temperature impiegate per questi processi sono in genere fra gli 80 ed i 250 °C.

Le opportunità per ridurre il consumo di energia sono:

1) Ridurre il carico di evaporazione, ad esempio disidratando a monte il prodotto da essiccare per ridurre il contenuto di umidità iniziale o evitando un’essiccazione eccessiva.

2) Aumentare l’efficienza dell’essiccatore, ad esempio migliorando l’isolamento termico e riducendo le perdite di calore, installando un recuperatore di calore o modificando i parametri operativi.

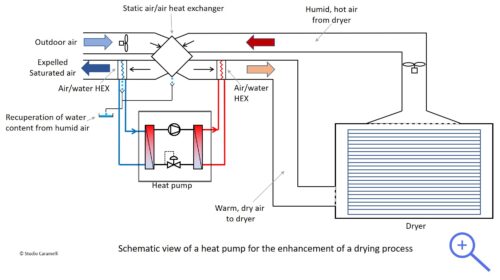

3) Migliorare il sistema di approvvigionamento energetico, ad esempio aumentando l’efficienza della caldaia o utilizzando la cogenerazione di calore ed elettricità (CHP). Meglio ancora, si può impiegare una pompa di calore perché in questo modo si può recuperare la maggior parte dell’energia termica fornita al processo, come illustrato nelle figure qui sotto.

una pompa di calore per l'essiccazione

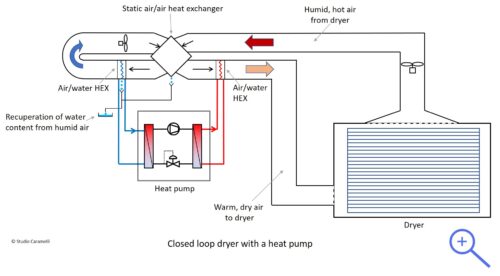

Nella figura a lato si mostra in modo schematico come una pompa di calore possa essere impiegata per rendere un processo industriale di essiccazione a ciclo aperto, più efficiente di punto di vista energetico.

Una pompa di calore permette di recupere non solo una buona parte dell’energia termica ma anche l’acqua contenuta nel flusso umido all’uscita dell’essiccatore. Questo permette di ridurre il consumo idrico del processo.

Il recupero tramite lo scambio diretto è meno costoso sotto il profilo economico/ambientale, perciò va privilegiato come illustrato nello schema riportato.

Dall’altra parte, la resa termica dello scambio diretto è limitato dal costo dello scambiatore e dal fatto che un aumento dello scambio diretto, riduce la temperatura all’entrata dell’evaporatore della pompa di calore. Di conseguenza, uno scambio diretto troppo spinto penalizza le prestazioni della pompa di calore (la resa termica e il COP). La temperatura all’uscita del condensatore della pompa di calore determina quanta energia ausiliaria deve essere impiegata per il riscaldamento finale del flusso d’aria. Una temperatura di condensazione più alta porta inevitabilmente ad un COP e una resa termica minore. Quindi è necessaria un’attenta ottimizzazione del sistema durante la fase di progettazione e gestirlo con attenzione, per ottenere il risultato migliore sotto il profilo economico/ambientale

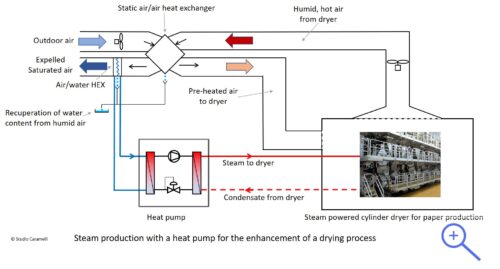

essiccatore e produzione di vapore

In certi processi di essicazione, per esempio nella produzione della carta, la maggior parte dell’energia necessaria per l’evaporazione non viene fornita tramite l’aria di ventilazione ma tramite vapore (o un altro termovettore). In questi casi, si può usare la pompa di calore per produrre direttamente del vapore (sino a 6 bar) che può essere impiegata nel processo di essicazione, come illustrato nella figura a destra.

Essicatore a ciclo chiuso

Esempio di essiccazione dell'amido

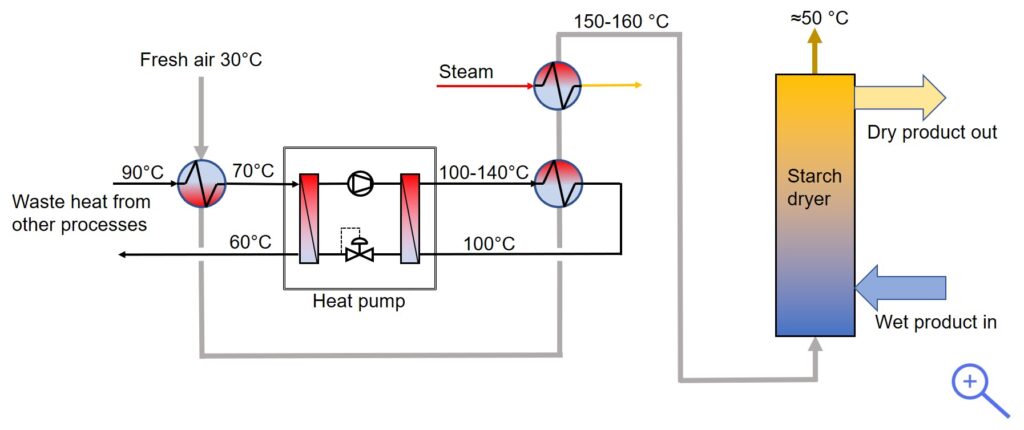

Lo schema dei flussi di un sistema di recupero di energia termica in un processo di essicazione dell’amido è riportato qui a destra. In questo processo, l’aria per l’essicazione viene riscaldata in tre tappe:

- scambio diretto con un flusso di calore di scarto (in questo caso acqua a 90 °C proveniente da un altro processo).

- riscaldamento tramite la pompa di calore.

- riscaldamento finale con vapore.

C’è da notare che prima si recupera il calore di scarto attraverso uno scambio termico diretto e solo dopo che questa possibilità è sfruttata appieno, una parte del calore residuo nell’acqua viene estratta con l’ausilio della pompa di calore per la seconda tappa di riscaldamento.

Nel caso in cui non c’è disponibilità di calore di scarto si può sfruttare il flusso dell’aria umida all’uscita dell’essiccatore come fonte di calore per l’evaporatore.

Questo concetto può servire come modello per tanti processi di essiccazione.

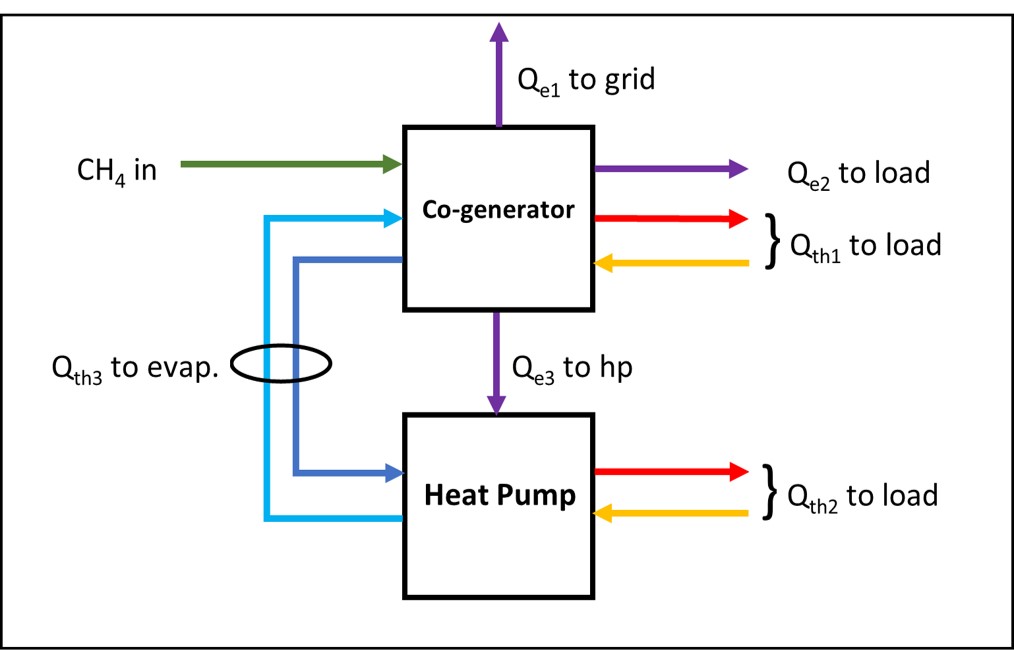

pompa di calore combinata con un cogeneratore

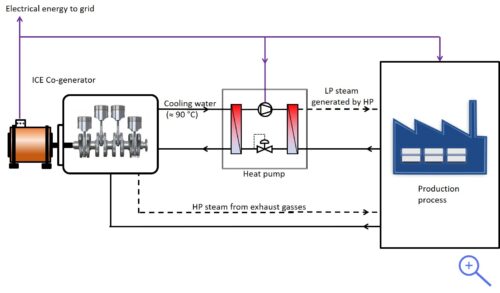

I cogeneratori con motori a combustione interna (ICE) hanno come inconveniente che circa la metà dell’energia termica prodotta ha una temperatura al di sotto del 100 °C. Questa caratteristica rende l’impiego di queste machine meno interessante per aziende che possono usare soltanto il vapore. Inoltre, frequentemente la produzione di energia elettrica è superiore ai bisogni dello stabilimento e perciò una parte significativa di questa energia viene immessa nella rete, con una remunerazione piuttosto bassa.

Le pompe di calore ad alte temperature possono mitigare entrambi i problemi. Perché possono trasformare il calore con temperature sotto il 100 °C in vapore sino a 6 bar e possono assorbire, tramite il compressore, l’eccesso dell’energia elettrica prodotta dal cogeneratore.

Il diagramma concettuale di un tale impianto è riportato nella figura qui a sinistra.

case study pompa di calore-cogeneratore

Per capire meglio la fattibilità economica di una combinazione pompa di calore-cogeneratore, lo Studio Caramelli ha elaborato una ‘case study’. Da questa analisi risulta che con un numero di ore di funzionamento superiore alle 6000 ore/anno, i tempi semplici di ritorno possono essere inferiori ai 4 anni (usando prezzi per l’energia medi di giugno 2021). In oltre, dai calcoli risulta che una tale combinazione ha un rendimento energetico globale intorno al 86 % e porta ad un risparmio di energia primaria (PES) di più del 15 %. Con queste prestazioni il cogeneratore rientra nei criteri per la qualificazione CAR, la stessa macchina, in assenza di un impiego valido per l’energia termica a basse temperature, non soddisferebbe i criteri per il CAR.